- Technologia eSP+ znajduje zastosowanie w szeregu nowoczesnych skuterów Hondy

- Jej zadaniem jest zwiększenie wydajności, poprzez redukcję tarcia i poprawę oszczędności paliwowej

- eSP+ jest kolejnym krokiem w rozwoju rozwiązań mających na celu optymalizację pracy jednocylindrowych silników stosowanych w nowoczesnych maksiskuterach

Stworzyć dobry maksiskuter, a stworzyć wybitny maksiskuter, to pojęcia, które dzieli przepaść technologiczna. Dotyczy to głównie silników, nad których optymalizacją od wielu lat pracują inżynierowie Hondy. Tak powstała technologia eSP, która została udoskonalona i zaoferowana w najnowszych japońskich maksiskuterach. Ta technologia to eSP+. Co dokładnie stoi za tym enigmatycznym skrótem?

Opracowana przez Hondę technologia eSP została zastosowana po raz pierwszy w skuterach Hondy z silnikami o pojemności 125 cm3. W 2013 roku silnik eSP trafił najpierw do modelu PCX. To jednak nie koniec tej technologicznej przygody. Tak powstały silniki eSP+. O co w tym wszystkim chodzi?

Technologia eSP powstała by zoptymalizować proces spalania w silniku poprzez znaczącą minimalizację tarcia wewnątrz jego konstrukcji. Wprowadzenie nowych rozwiązań miało na celu zwiększenie mocy jednostki, przy jednoczesnym zwiększeniu jej trwałości i praktyczności. Miała ona ciszej pracować i być bardziej oszczędna, a co za tym idzie – bardziej przyjazna dla środowiska naturalnego. Skutery z silnikami eSP miały być również oferowane w przystępnej cenie.

Silnik eSP – pierwszy krok w stronę doskonałości

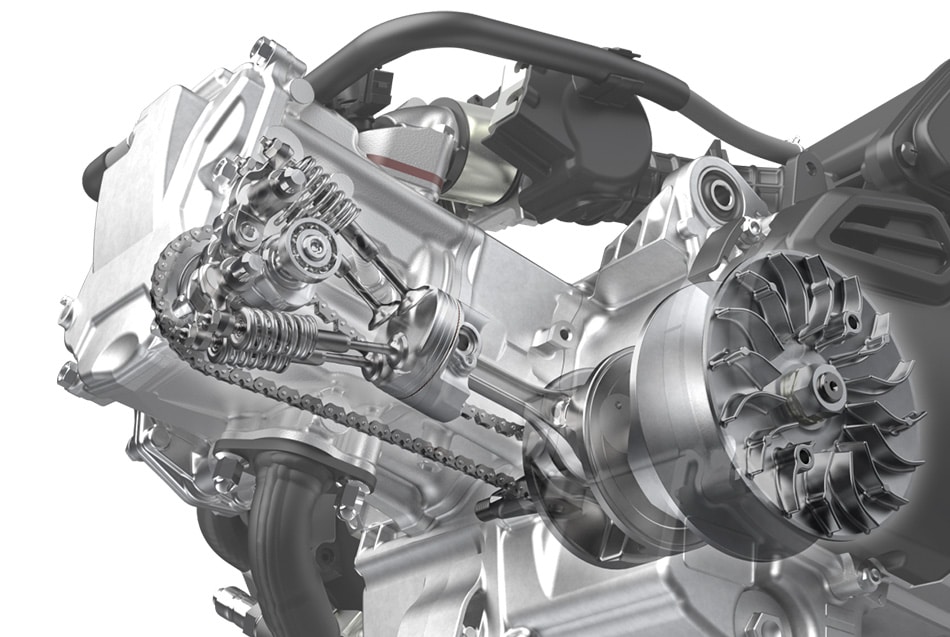

Jednocylindrowy, czterosuwowy, chłodzony cieczą, dwuzaworowy silnik SOHC miał na pierwszy rzut oka prostą konstrukcję, ale wykorzystywał szereg rozwiązań technicznych zastosowanych celem poprawienia jego sprawności. Dodatkowo charakteryzował się niską masą całkowitą i zwartą budową. A to wpływało na dalsze oszczędności podczas eksploatacji.

Inżynierowie Hondy, mając na celu osiągnięcie zamierzonych efektów, zastosowali szereg modyfikacji, które łącznie pozwoliły uzyskać wymierne korzyści.

Rozwiązania mające na celu redukcję tarcia:

- Przesunięcie cylindra przeciwdziałające tarciu spowodowanemu kontaktem tłoka ze ścianką cylindra

- Lekki tłok zaprojektowany przy użyciu analizy CAE (Computer Aided Engineering = Inżynieria wspomagana komputerowo )

- Specjalna faktura tulei cylindra, optymalizuje zużycie oleju i wspomaga chłodzenie

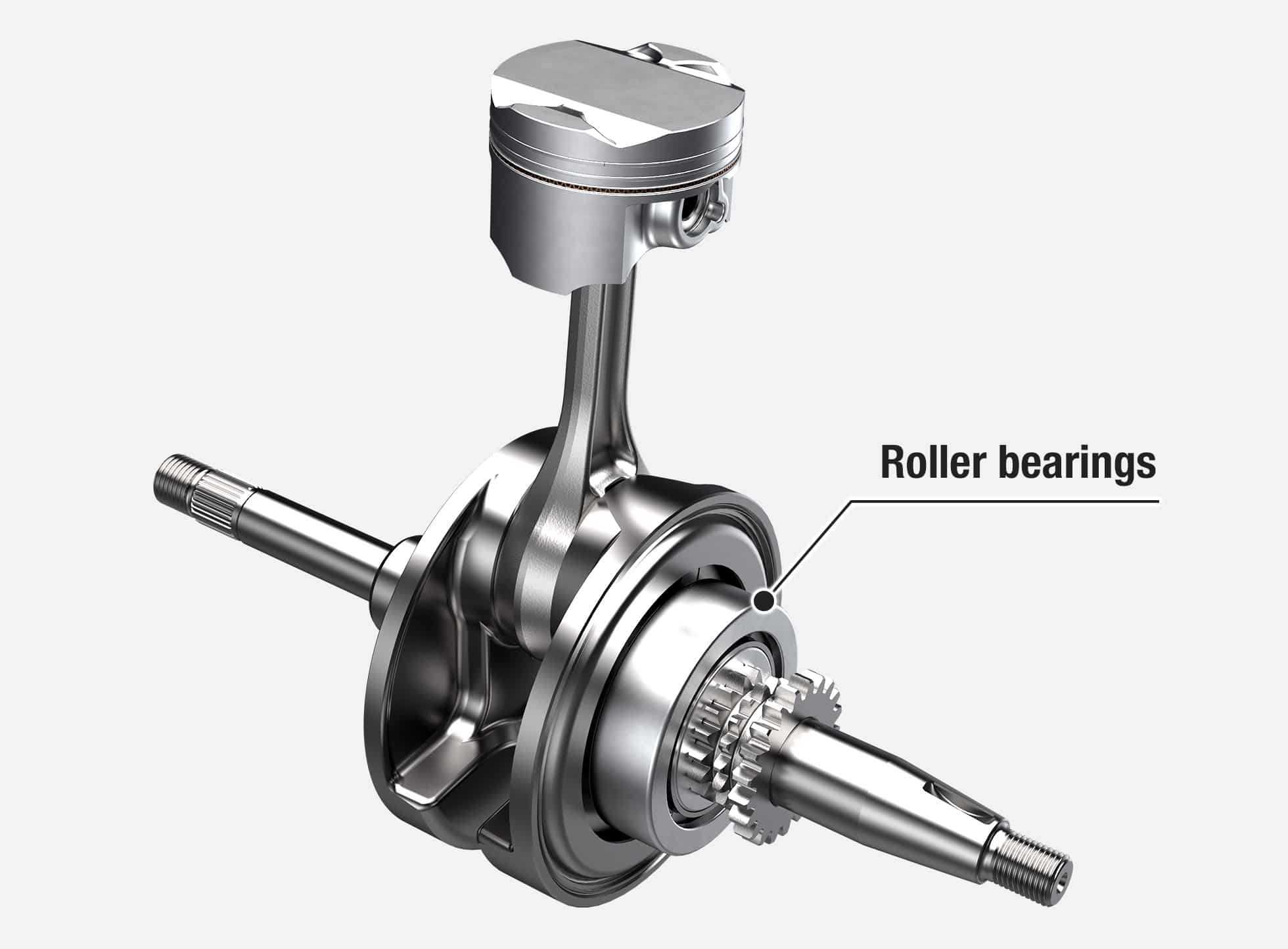

- Wał korbowy oraz dżwigienki zaworowe pracują na łożyskach igiełkowych (małe, lekkie rolki działające w połączeniu ze zoptymalizowanym profilem krzywki i obciążeniem sprężyny zaworu)

- Rdzeń chłodnicy wykorzystujący mały, lekki wentylator chłodzący celem ograniczenia strat spowodowanych tarciem

- Mniejsza pojemność oleju przekładniowego i wewnętrzne modyfikacje mające na celu redukcję strat oleju

- Ograniczenie strat spowodowanych tarciem w przekładni dzięki zastosowaniu łożysk zaprojektowanych do radzenia sobie z otrzymywanymi indywidualnie obciążeniami.

Dzięki odpowiednio opracowanej budowie komory spalania i wtryskowi paliwa PGM-FI zoptymalizowano prędkość spalania i wydajność chłodzenia. Charakterystykę momentu obrotowego dostosowano do zakresów obrotów typowych dla jednostek o pojemności 125 cm3 współpracujących z bezstopniową przekładnią. Wyjątkowo gładki kanał ssący wspomagał przepływ mieszanki, a dzięki optymalizacji czasu zapłonu i wydajnemu chłodzeniu komory spalania, zwiększono odporność na występowanie zjawiska spalania stukowego.

Płynny i cichy rozruch został zapewniony dzięki elektronicznie sterowanemu rozrusznikowi ACG i mechanizmowi dekompresyjnemu, zmniejszającemu opór podczas rozruchu, spowodowany kompresją.

System IdlingStop – innowacyjny wyłącznik silnika podczas postoju, dzięki któremu zwiększono oszczędność zużycia paliwa. Gdy system jest włączony, silnik automatycznie zatrzymuje się po 3 sekundach pracy na biegu jałowym, a następnie uruchamia się ponownie, po przekręceniu manetki przepustnicy.

W bezstopniowej przekładni V-Matic wykorzystano cicho działający, trwały pasek napędowy, wyprodukowany z gumy o wysokiej elastyczności i bardzo wydajny w przekazywaniu napędu na tylne koło.

Ciąg dalszy pod materiałem wideo

Technologia eSP została następnie jeszcze bardziej dopracowana poprzez wdrożenie kolejnych modyfikacji. Tak powstały jednostki napędowe eSP+

Jednostka eSP+

- zwiększenie mocy w całym zakresie prędkości obrotowych

- dalsze wyciszenie pracy jednostki

- podniesienie trwałości konstrukcji

- obniżenie poziomu zużycia paliwa

- zwiększenie poziomu czystości spalin

- uzyskanie jeszcze wyższej jakości wykonania

Nowy, czterozaworowy, chłodzony cieczą silnik eSP+ (‘enhanced Smart Power’) ma za zadanie zapewniać lepsze przyspieszenie, wyższą prędkość maksymalną i być bardziej ekonomicznym niż konstrukcja z dwoma zaworami, którą zastąpił. Silnik jest zgodny z normą EURO5, wyposażono go w technologie mające na celu dalsze obniżenie tarcia oraz – podobnie do eSP – w system Idling Stop (ISS). W kolejnych latach technologia silnika eSP+ stała się standardem w skuterach „125” (SH, PCX, Forza ) i „350” (SH, Forza, ADV)

Jednostkę eSP+ wyposażono w system kontroli trakcji – Honda Selectable Torque Control (HSTC), który zarządza przyczepnością tylnego koła, zwiększając pewność jazdy np. po mokrej nawierzchni. Migająca kontrolka na desce rozdzielczej oznacza, że system właśnie zadziałał. Można go także wyłączyć.

Przeczytaj też:

Dni Otwarte u dealerów motocyklowych Hondy – rozpoczęcie sezonu jazd testowych

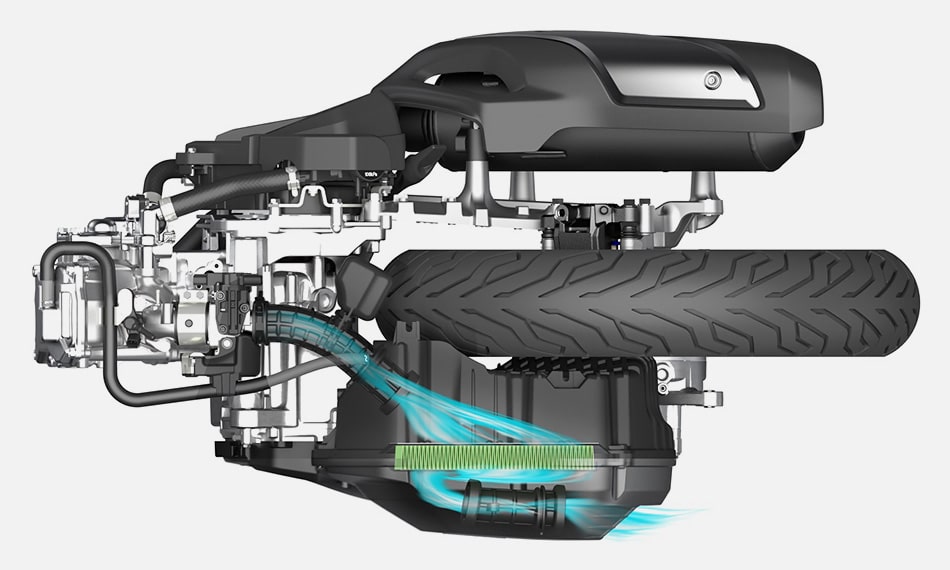

Kompaktowy silnik eSP+ to ponadto, jak mówią spece z Hondy, arcydzieło centralizacji masy. Chłodnica nie jest zamontowana z przodu maszyny, a została ona wbudowana w sam silnik, co zapewnia lekki i wydajny układ. Wysoce wydajny rdzeń chłodnicy pozwolił na zastosowanie ultrakompaktowego, lekkiego wentylatora chłodzącego.

Podobnie jak w przypadku jednostki eSP, kluczową technologią mającą na celu zmniejszenie zużycia paliwa, zastosowaną w silniku eSP+, jest Idling Stop. System ten jest obsługiwany za pomocą przełącznika po prawej stronie kierownicy. Gdy jest on włączony, automatycznie zatrzymuje silnik po trzech sekundach postoju i uruchamia go ponownie natychmiast po przekręceniu manetki gazu.

eSP+ – udoskonalenia w porównaniu do eSP

Rozwiązania zastosowane by poprawić wydajność:

- 4-zaworowa głowica

W przeciwieństwie do układu 2-zaworowego w „eSP”, „eSP+” wykorzystuje 4-zaworową głowicę. Dzięki zwiększeniu całkowitej powierzchni zaworów poprawia się efektywność procesu zasysania mieszanki paliwowo-powietrznej i skuteczność przepływu gazów spalinowych, co skutkuje wyższą mocą jednostki.

- Dostosowanie średnica x skok

Średnica tłoka została zwiększona, aby zmieścić 4 zawory zamiast 2, a skok został dopasowany do konstrukcji silnika. Przyczynia się to do zwiększenia mocy poprzez zwiększenie całkowitej powierzchni zaworu i zmniejszenie oporu ślizgowego z racji krótkiego skoku.

- Udoskonalenia wału korbowego

Wał korbowy został zaprojektowany na nowo, aby poprawić sztywność. Zastosowanie łożyska igiełkowego na wale zapobiega odchyleniom wału korbowego (jako rezultatu bezwładności) z powodu pojawiających się sił działających podczas pracy układu korbowo-tłokowego. Skutkuje to zwiększoną mocą oraz zmniejszonym hałasem i wibracjami.

- Układ chłodzenia denka tłoka

Z wyścigowej CRF450R przeniesiono technologię dodatkowego chłodzenia tłoka. Specjalne dysze kierują olej na denko tłoka, co skutecznie go schładza, zapobiegając nieprawidłowemu spalaniu (spalanie stukowe). Ma to także wpływ na zwiększenie mocy i żywotności.

Rozwiązania zastosowane w celu redukcji tarcia:

Oprócz stosowanych w przeszłości technologii zmniejszających tarcie, takich jak dźwigienki zaworowe na łożyskach igiełkowych, przesunięty cylinder (offset cylindra) i „kolczasta” tuleja cylindra, zastosowano wiele nowych technologii w celu poprawy efektywności paliwowej.

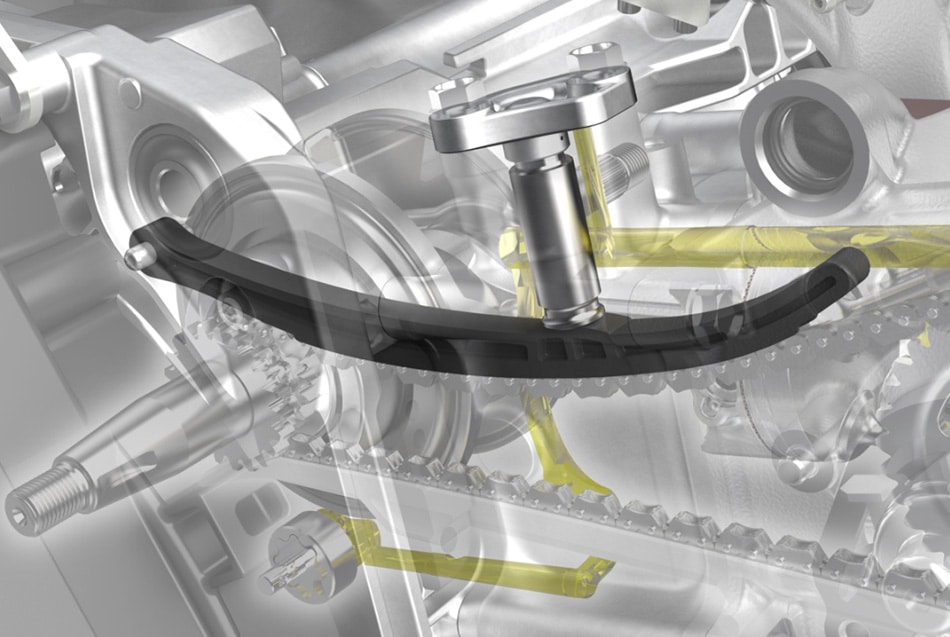

- Hydrauliczny napinacz łańcucha rozrządu

Hydrauliczny napinacz łańcucha rozrządu został zastosowany w celu optymalizacji siły potrzebnej do naciągu łańcucha rozrządu. Dodatkowo napinacz tłumi „kołysanie” łańcucha i zmniejsza tarcie. Zmniejsza to również hałas i wibracje oraz zmniejsza zużycie paliwa w porównaniu z konwencjonalnymi modelami. Wydłuża także żywotność samego łańcuszka.

- Podwójnie ząbkowany pasek napędowy

Zastosowanie podwójnie ząbkowanego paska napędowego przyczynia się do wydłużnia jego żywotności w porównaniu do standardowego. Pasek ten jest bardziej giętki, a jednocześnie ma większą sztywność boczną. Ta cecha zmniejsza opór generowany podczas zginania i zmniejsza tarcie. Deformacja spowodowana naciskiem kół pasowych na boki paska jest zredukowana, co skutkuje bardziej wydajnym przekazywaniem mocy przy mniejszych stratach siły napędowej i niskim zużyciu paliwa.

- Zoptymalizowany układ wlotu powietrza

Poprzez powiększenie obudowy filtra powietrza, uzyskujemy większą moc orz przebieg jej krzywej.

- System wydechowy

Rura łącząca komorę rozprężną wewnątrz tłumika została wyprostowana w celu zmniejszenia oporów przepływu spalin i poprawy osiągów podczas jazdy. Umiejscowienie katalizatora również zostało zoptymalizowane w celu poprawy wydajności oczyszczania spalin.

Każde z tych rozwiązań sprawia, że sumaryczne korzyści nie mogą nie zostać niezauważone. Skutery Honda z silnikami eSP+ reprezentują szczyt osiągnięć technologicznych wprowadzonych do pojazdów konsumenckich, odznaczając się niepowtarzalną kultura pracy oraz wydajnością. Najlepiej sam przetestuj zawartą w powyższym artykule wiedzę w praktyce, zapisując się na jazdy testowe skuterami Honda u najbliższego dealera.

Czyli patent z łożyskowania 2 suwa, włożyli do 4 suwa